青岛能源所提出可预测工业气体分布器气泡初始直径的数学模型

气-液及气-液-固反应器(如发酵罐、搅拌槽和浆态床反应器等)在工业过程中的应用非常普遍,其气泡尺寸及分布是影响该类反应器性能的关键参数之一,也直接影响反应器的操作流型、气液两相间的传质、传热等传递性质,最终可影响反应速率及选择性。因此,气泡直径是气-液和气-液-固反应器设计、优化和放大的一个关键参数。为了使反应器中气泡能均匀分布,气体分布器是关键。近年来,虽然众多研究人员已经提出了诸多气泡初始直径的预测模型,但由于影响因素较多,得到的模型不仅适用范围小(绝对大多数仅适用于层流或较小出孔气速,而工业操作的出孔气速往往是其好多倍甚至好几个数量级),且好多结论存在相互矛盾,不能满足实际工业应用的需求。亟需一个能考虑各种影响因素(包括出孔气速、分布器孔径、表面张力、流体粘度和密度等)且通用性较好的数学模型来指导工业实践和数值模拟研究。

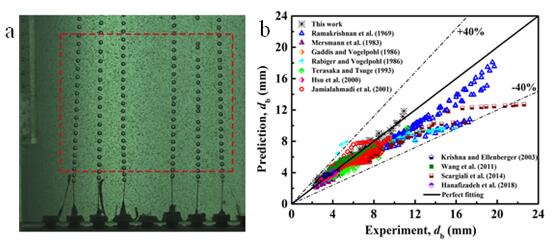

为了揭示气液反应器中气体分布器的气泡直径生成规律,青岛能源所多相反应工程研究组在杨超研究员的带领下展开了详细的研究。首先,通过对4种不同的气体分布器孔径、5种不同工业操作气速、4种不同液相粘度及4种不同表面张力下的气泡生成过程用高速摄像机进行拍照,得到了大量的高清气泡图片(如图1(a)所示)。然后,结合本研究组自主开发且获得软件著作权登记的MATLAB图像处理程序对大量图片进行精准识别,建立了不同工作体系及操作条件下气体分布器初始气泡直径的数据库。最后,经过对大量数据(有216个操作条件,每个操作条件处理20张以上的图像,每个操作条件包括气泡数量皆高达数千个)先进行分析及巧妙建模,然后再进行最小二乘法拟合,最终得到了计算简单、适用范围广、准确度高的气泡直径预测模型。

此外,该研究组还对可得到的其他研究人员不同操作物性和实验条件下的数据进行了归纳和整理,并应用该模型进行了进一步的验证。从图1(b)可以看到,在高达657个数据点中,只有22.70%的数据点的预测误差超过了20%,仅有0.91%的数据点的预测误差超过40%,这完全可以满足工程设计的需要,也进一步证实了本研究提出的数学模型操作范围广、可靠性好。

图1 (a)气泡初始生成图 (b)模型验证图

上述研究成果发表在化学工程领域重要国际期刊Chemical Engineering Science上,该项工作得到了国家自然科学基金、中科院先导项目、中国石油能源化工联合研发中心项目等支持。(文/肖航 图/黄青山)

原文链接:https://doi.org/10.1016/j.ces.2019.02.009

附件下载: